Trong bối cảnh công nghiệp hiện đại, việc sử dụng bằng tra chế độ cắt khi phay cnc đã trở thành một phần không thể thiếu trong quá trình sản xuất. Việc này không chỉ giúp cho quy trình gia công diễn ra thuận lợi hơn mà còn đảm bảo chất lượng và độ chính xác của sản phẩm. Hãy cùng tìm hiểu sâu hơn về chế độ cắt CNC và những yếu tố ảnh hưởng đến nó.

Chế Độ Cắt CNC Là Gì?

Chế độ cắt CNC hay tham số cắt là tập hợp các thông số điều khiển quá trình cắt gọt trong gia công CNC. Những thông số này bao gồm tốc độ cắt, tốc độ ăn dao, độ sâu cắt, bước tiến dao và số lượng răng dao. Mỗi thông số đều đóng vai trò quan trọng trong việc quyết định chất lượng bề mặt, độ chính xác, và hiệu suất gia công.

Tốc độ cắt

Tốc độ cắt (Vc) được định nghĩa là tốc độ tương đối giữa dao cắt và vật liệu. Đây là một yếu tố rất quan trọng, bởi vì nếu tốc độ cắt quá cao, điều này có thể dẫn đến tình trạng mài mòn nhanh chóng của dao cắt, làm tăng nhiệt độ gia công và gây biến dạng chi tiết. Ngược lại, nếu tốc độ cắt quá thấp, năng suất gia công sẽ giảm.

Ngoài ra, tốc độ cắt cũng phụ thuộc vào loại vật liệu và loại dao cắt được sử dụng. Ví dụ, đối với vật liệu cứng như thép hợp kim, tốc độ cắt thường phải được điều chỉnh xuống thấp hơn so với vật liệu mềm như nhôm hay nhựa.

Tốc độ ăn dao

Tốc độ ăn dao (Vf) là tốc độ di chuyển của dao cắt dọc theo đường cắt. Tương tự như tốc độ cắt, tốc độ ăn dao cũng phải được điều chỉnh dựa trên vật liệu và hình dạng chi tiết gia công. Nếu tốc độ ăn dao quá cao sẽ gây ra rung dao, làm giảm độ chính xác gia công và tăng ứng suất trên dao cụ.

Việc lựa chọn tốc độ ăn dao phù hợp không chỉ giúp nâng cao hiệu suất gia công mà còn kéo dài tuổi thọ của dao cắt. Một tốc độ ăn dao hợp lý sẽ giúp dao cắt hoạt động hiệu quả mà không bị quá tải.

Độ sâu cắt

Độ sâu cắt (ap) là mức độ mà dao cắt ăn vào vật liệu. Độ sâu cắt lớn có thể tạo ra lực cắt lớn, do đó cần phải cân nhắc kỹ lưỡng để tránh làm hỏng cả dao cắt và chi tiết gia công. Dựa trên loại vật liệu, chiều dày của chi tiết và yêu cầu về độ chính xác, người vận hành nên chọn độ sâu cắt thích hợp.

Nếu độ sâu cắt quá lớn, lực cắt sẽ tăng lên, dẫn đến tình trạng hư hỏng dao và giảm chất lượng gia công. Bên cạnh đó, việc điều chỉnh độ sâu cắt cũng cần xem xét đến khả năng chịu lực của máy CNC.

Số lượng răng dao

Số lượng răng dao (z) ảnh hưởng trực tiếp đến khả năng gia công và chất lượng bề mặt. Dao có nhiều răng sẽ cung cấp nhiều lần cắt trong cùng một khoảng thời gian, tuy nhiên điều này cũng đồng nghĩa với việc áp lực lên từng răng dao sẽ cao hơn. Ngược lại, dao có ít răng sẽ cắt chậm hơn nhưng giúp giảm áp lực và có thể tạo ra bề mặt nhẵn hơn.

Các Yếu Tố Ảnh Hưởng Đến Chế Độ Cắt CNC

Để đạt được kết quả tốt nhất trong gia công CNC, việc xác định chế độ cắt tối ưu là vô cùng quan trọng. Nhiều yếu tố ảnh hưởng đến quy trình này, từ loại vật liệu cho đến đặc điểm của máy CNC.

Loại Vật Liệu

Loại vật liệu là yếu tố đầu tiên và quan trọng nhất ảnh hưởng đến chế độ cắt. Mỗi loại vật liệu đều có các đặc tính cơ lý khác nhau, ví dụ như độ cứng, độ giòn, và khả năng chịu nhiệt.

- Vật liệu cứng, dai: Đối với các vật liệu như thép hoặc titan, người ta thường sử dụng tốc độ cắt thấp và tốc độ ăn dao nhỏ. Điều này không chỉ giúp giảm lực cắt mà còn bảo vệ độ bền của dao cắt.

- Vật liệu mềm, dễ gia công: Các vật liệu như nhôm hay nhựa có thể được gia công với tốc độ cắt và tốc độ ăn dao cao hơn, giúp tăng năng suất.

- Vật liệu có độ bền nhiệt thấp: Khi gia công những vật liệu này, cần chú ý đến tốc độ cắt để tránh hiện tượng nóng chảy hoặc biến dạng.

Loại Dao Cắt

Loại dao cắt cũng ảnh hưởng lớn đến chế độ cắt. Mỗi loại dao cắt được thiết kế đặc biệt để phù hợp với từng loại vật liệu và ứng dụng khác nhau.

- Dao phay: Thích hợp cho việc gia công các bề mặt phẳng, rãnh hay lỗ với tốc độ ăn dao linh hoạt. Dao phay thường được trang bị nhiều răng để tăng diện tích cắt.

- Dao tiện: Sử dụng cho các chi tiết xoay tròn, có tốc độ cắt cao, thường được dùng trong gia công thô. Dao tiện thường có hình dạng đặc biệt để dễ dàng tiếp cận các chi tiết.

- Dao khoét lỗ: Được thiết kế để tạo các lỗ xuyên tâm, dao khoét thường có cấu tạo đặc biệt giúp cắt vật liệu nhanh chóng và hiệu quả.

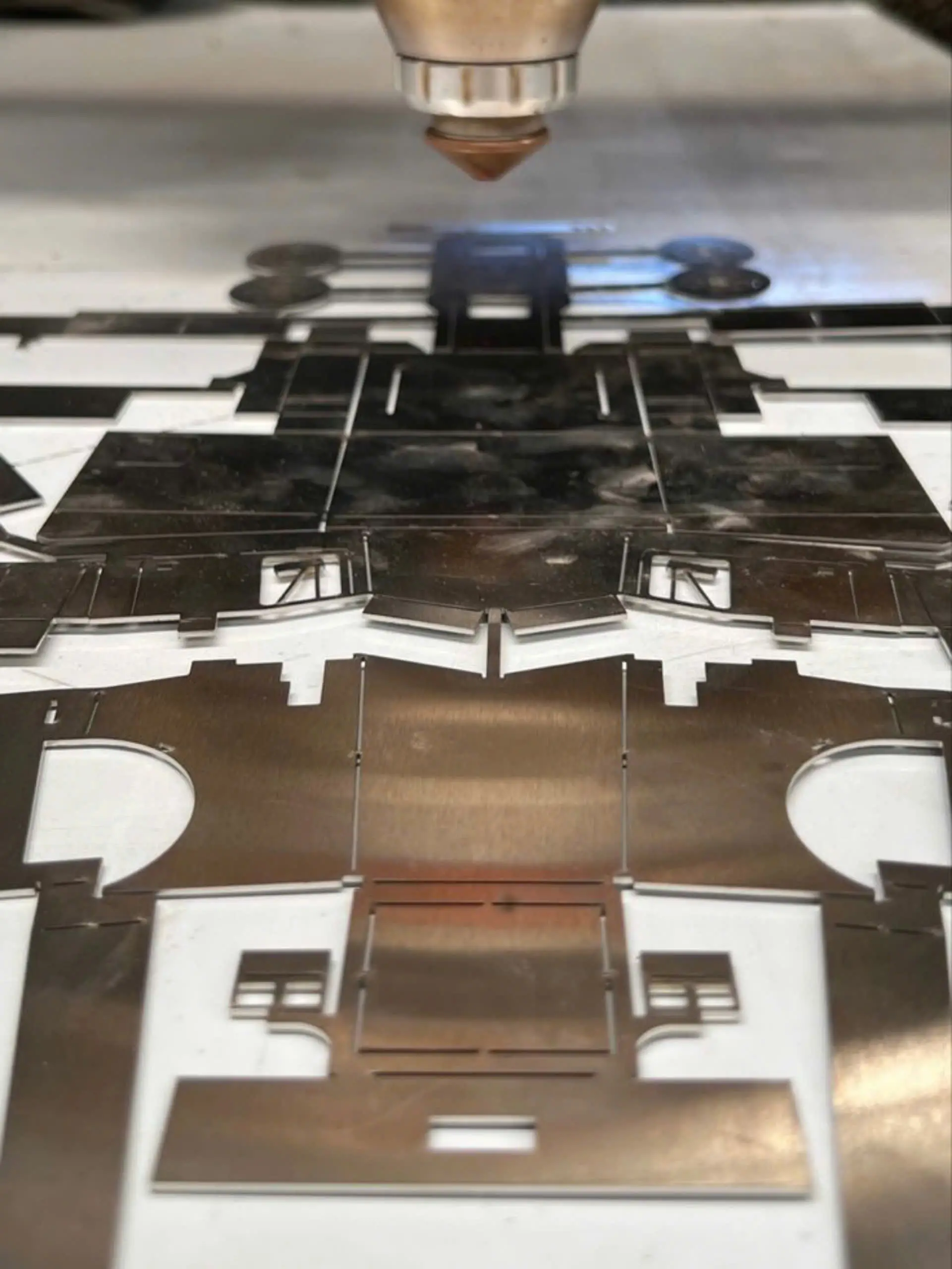

Bàn cắt CNC tốc độ cao, hiệu suất vượt trội: Tập trung vào tốc độ và hiệu quả làm việc

Chi Tiết Gia Công

Hình dạng, kích thước và yêu cầu độ chính xác của chi tiết gia công cũng là những yếu tố quan trọng cần xem xét.

- Chi tiết có hình dạng phức tạp: Cần chọn chế độ cắt phù hợp để tránh hiện tượng rung dao và biến dạng chi tiết. Việc này đòi hỏi sự chú ý tỉ mỉ và kiến thức chuyên môn.

- Chi tiết yêu cầu độ chính xác cao: Trong trường hợp này, cần lựa chọn chế độ cắt với tốc độ cắt, tốc độ ăn dao nhỏ để đảm bảo độ chính xác bề mặt.

- Chi tiết có yêu cầu về độ nhám bề mặt: Đối với những chi tiết này, người vận hành cần điều chỉnh chế độ cắt sao cho phù hợp nhằm đạt được độ nhám bề mặt mong muốn.

Cách Lựa Chọn Chế Độ Cắt CNC Phù Hợp

Lựa chọn chế độ cắt CNC là một quá trình phức tạp và đòi hỏi sự hiểu biết sâu sắc về nhiều yếu tố khác nhau, từ thông số cắt cho đến loại vật liệu và thiết bị.

Tham Khảo Bảng Tra Cứu Chế Độ Cắt

Các nhà sản xuất dao cụ thường cung cấp bảng tra cứu chế độ cắt cho các loại vật liệu và dao cụ khác nhau. Việc tham khảo bảng này giúp người vận hành có cái nhìn tổng quát về các thông số cắt cơ bản, từ đó đưa ra quyết định hợp lý khi bắt tay vào gia công.

Sử Dụng Phần Mềm CAM

Phần mềm CAM (Computer-Aided Manufacturing) là công cụ hữu ích giúp lập trình và tính toán chế độ cắt tối ưu dựa trên các thông số đầu vào. Qua đó, người vận hành có thể thực hiện các thay đổi cần thiết ngay từ đầu, giúp tiết kiệm thời gian và nâng cao hiệu suất.

Thực Hành Và Điều Chỉnh

Sau khi đã lựa chọn chế độ cắt ban đầu, việc thực hành và điều chỉnh là rất cần thiết để tìm ra chế độ cắt tối ưu cho từng trường hợp cụ thể. Quá trình này thường đòi hỏi kinh nghiệm và sự thử nghiệm nhiều lần để đạt được kết quả tốt nhất.

Quan Sát Và Phân Tích Kết Quả Gia Công

Sau mỗi lần gia công, việc quan sát các thông số như lực cắt, nhiệt độ dao cắt, và chất lượng bề mặt là rất quan trọng. Điều này giúp người vận hành có cơ sở dữ liệu để điều chỉnh chế độ cắt sao cho phù hợp trong các lần gia công sau.

Những Lỗi Thường Gặp Khi Lựa Chọn Chế Độ Cắt CNC

Trong quá trình lựa chọn và áp dụng chế độ cắt CNC, người vận hành có thể gặp phải một số lỗi phổ biến, ảnh hưởng đến chất lượng gia công và tuổi thọ của dao cụ.

Tốc Độ Cắt Quá Cao

Khi tốc độ cắt quá cao, điều này có thể dẫn đến việc dao cụ bị mài mòn nhanh chóng, làm tăng nhiệt độ gia công và gây biến dạng chi tiết. Do đó, người vận hành cần phải kiểm soát tốc độ cắt một cách hợp lý để đảm bảo chất lượng sản phẩm.

Tốc Độ Ăn Dao Quá Lớn

Tốc độ ăn dao quá lớn có thể gây ra rung dao, làm giảm độ chính xác gia công và tăng ứng suất trên dao cụ. Người vận hành cần phải lựa chọn tốc độ ăn dao để đảm bảo rằng dao cắt hoạt động hiệu quả mà không bị quá tải.

Độ Sâu Cắt Quá Lớn

Một độ sâu cắt quá lớn sẽ làm tăng lực cắt, dẫn đến gia tăng tải trọng trên dao cụ. Việc này có thể gây ra tình trạng hư hỏng cho dao và ảnh hưởng đến độ chính xác của chi tiết gia công.

Thiếu Nước Làm Mát

Nước làm mát đóng vai trò quan trọng trong việc duy trì nhiệt độ ổn định trong quá trình gia công. Nếu không có nước làm mát, dao cắt sẽ nhanh chóng bị mài mòn, dẫn đến chất lượng gia công kém.

Các Mẹo Vàng Để Gia Công CNC Chính Xác

Để đạt được hiệu quả cao trong quá trình gia công CNC, ngoài việc lựa chọn chế độ cắt phù hợp, người vận hành cần lưu ý một số mẹo nhỏ.

Kiểm Tra Dao Cụ Trước Khi Gia Công

Trước mỗi lần gia công, việc kiểm tra dao cụ là cực kỳ quan trọng. Dao cụ cần phải sắc bén, không bị mài mòn và phù hợp với loại vật liệu gia công để đảm bảo rằng quá trình gia công diễn ra suôn sẻ.

Lựa Chọn Điểm Bắt Đầu Và Kết Thúc Gia Công Hợp Lý

Việc lựa chọn điểm bắt đầu và kết thúc gia công hợp lý giúp tránh hiện tượng dao cụ va chạm vào vật liệu hoặc dụng cụ khác, từ đó góp phần nâng cao hiệu quả gia công.

Giữ Vệ Sinh Máy Móc Và Dao Cụ

Giữ cho máy CNC và dao cụ luôn sạch sẽ không chỉ tăng hiệu suất làm việc mà còn đảm bảo độ chính xác của quá trình gia công. Bụi bẩn có thể gây ra tình trạng hỏng hóc và làm giảm chất lượng sản phẩm.

Thực Hành An Toàn Lao Động

Đảm bảo tuân thủ các quy định an toàn lao động trong quá trình vận hành máy CNC là rất quan trọng. Điều này giúp bảo vệ sức khỏe người lao động cũng như tránh được những sự cố không đáng có trong quá trình gia công.

Tạo Ra Sản Phẩm Đầu Tay Với Bản Vẽ CNC

Kết luận

Chế độ cắt CNC đóng vai trò quan trọng trong việc đảm bảo độ chính xác, hiệu quả và chất lượng sản phẩm gia công. Việc lựa chọn và điều chỉnh chế độ cắt hợp lý đòi hỏi người vận hành phải có kiến thức, kinh nghiệm và sự cẩn thận. Qua bài viết này, hy vọng bạn đã có thêm kiến thức cần thiết về chế độ cắt CNC và những yếu tố liên quan, giúp bạn gia công chính xác và hiệu quả hơn trong công việc.

Nguyên tắc làm việc của Bình Tân Laser

✦ Tiên phong, sáng tạo ra các mẫu bảng hiệu đẹp, mới lạ nhưng luôn luôn đáp ứng được sự sang trọng, lịch sự.

✦ Hỗ trợ, chăm sóc tư vấn khách hàng nhiệt tình.

✦ Chất lượng sản phẩm tốt, đáp ứng tốt thị hiếu khách hàng.

✦ Luôn cố gắng thi công, chạy nhanh tiến độ nếu khách hàng có nhu cầu gấp.

✦ Hệ thống xưởng gia công lớn, đầy đủ máy móc hiện đại phục vụ cho nhu cầu sản xuất.

✦ Chế độ hậu đãi, bảo hành tốt.

✦ Quan trọng nhất đó là sự chất lượng của sản phẩm và làm việc hết mình giúp chúng tôi tạo nên được uy tín trong nghề.

Với những thông tin mà chúng tôi vừa cung cấp, hy vọng bạn đã hiểu vì sao biển quảng cáo Mica được nhiều khách hàng lựa chọn. Bạn cũng đã có cái nhìn rõ hơn về quy trình làm biển quảng cáo spa chuyên nghiệp và chuẩn mực của Bình Tân Laser.

Nếu bạn muốn đặt hàng hoặc có bất kỳ thắc mắc nào cần giải đáp, xin vui lòng liên hệ với chúng tôi qua hotline: 0983.039.599 để được hỗ trợ nhanh chóng và tận tâm nhất.

BÌNH TÂN LASER

Địa chỉ: 383 Thoại Ngọc Hầu, P. Hiệp Tân, Tân Phú

Số điện thoại: 0983.039.599

Website: https://binhtanlaser.com